联系我们

安徽祥龙泵阀有限公司是国内专业致力于耐腐蚀泵、阀、管道等设备的开发与生产及销售为一体的企业,是国内较早采用“氟塑料合金”制造泵阀的厂家之一,公司通过ISO9001国际质量体系认证,拥有30多年丰富的制造经验、雄厚的技术力量、 完善的检测手段、品种规格齐全、质量稳定可靠。

产品用途

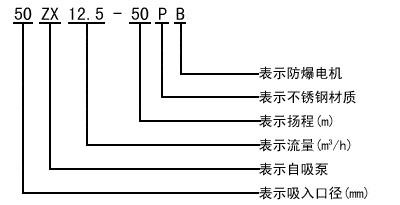

1、ZX系列自吸式离心泵适用于清水、海水及带有酸、碱度的化工介质液体和带有一般糊状的浆料(介质粘度≤100厘珀、含固量可达30%以下)。

设计特点

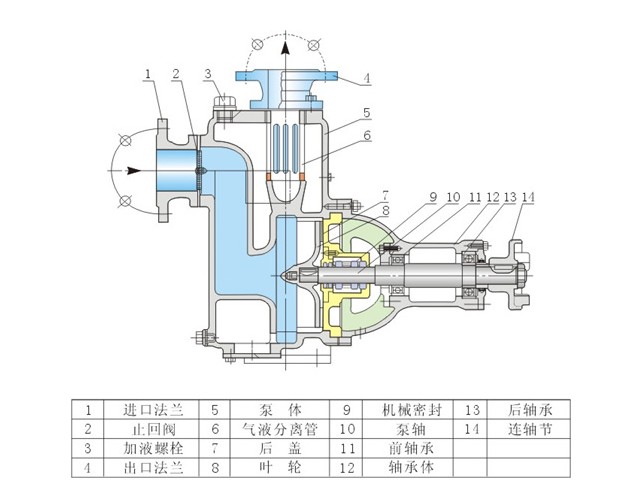

ZX自吸式离心泵是按照国家标准设计的新技术产品并结合IH泵的工艺设计制造,泵体由吸液室、储液室、蜗壳、回流孔、气液分离室等组成。泵启动后在离心力的作用下,吸水室中的剩余液体与进液管路中的空气被叶轮搅拌成气水混合物,混合物经蜗壳进入气液分离室,随着流速的减慢,导致气水分离,空气由泵出液口排出,液经回水孔返回泵内,经过多次循环,进液管道中的空气被排净,使泵内形成一定的真空度,达到自吸的作用,彻底解决了机械传动泵的轴封泄露,而设计的全密封、无污染、强自吸、高效节能的新型工业用泵,性能达到国际标准、可替代价格昂贵进口的化工泵。

泵均采用轴向回液的泵体结构。泵体由吸入室、储液室、涡卷室、回液孔、气液分离室等组成,泵正常起动后,叶轮将吸入室所存的液体及吸入管路中的空气一起吸入,并在叶轮内得以完全混合,在离心力的作用下,液体夹带着气体向涡卷室外缘流动,在叶轮的外缘上形成有一定厚度的白色泡沫带及高速旋转液环。气液混合体通过扩散管进入气液分离室。此时,由于流速突然降低,较轻的气体从混合气液中被分离出来,气体通过泵体吐出口继续上升排出。脱气后的液体回到储液室,并由回流孔再次进入叶轮,与叶轮内部从吸入管路中吸入的气体再次混合,在高速旋转的叶轮作用下,又流向叶轮外缘。随着这个过程周而复始地进行下去,吸入管路中的空气不断减少,直到吸尽气体,完成自吸过程,泵便投入正常作业。

在一些泵的轴承体底部还设有冷却室。当轴承发热引起轴承体温升超过70℃时,可在冷却室处通过任意一只冷却液管接头.注入冷却液循环冷却。泵内部防止液体由高压区向低压区泄漏的密封机构是前后密封环,前密封环装在泵体上,后密封环装在轴承体上,当泵经长期运转密封环磨损到一定程度,并影响到泵的效率和自吸性能时,应给予更换。

流量:

6.3~400m3/h

扬程:

5~132m

转速:

2900、1450r/min

功率:

0.55~110KW

进口直径:

50~200mm

最高工作压力:

1.6Mpa

|

|

|

|

型号 |

口径 |

ZX流量 |

扬程 |

电机功率 |

转速 |

自吸高度 |

|

32ZX3.2-20 |

32 |

3.2 |

20 |

1.1 |

2900 |

5 |

|

32ZX3.2-32 |

32 |

3.2 |

32 |

1.5 |

2900 |

5 |

|

32ZX3.2-50 |

32 |

3.2 |

50 |

3 |

2900 |

5 |

|

40ZX6.3-20 |

40 |

6.3 |

20 |

1.5 |

2900 |

5 |

|

40ZX6.3-32 |

40 |

10 |

32 |

2.2 |

2900 |

5 |

|

40ZX10-40 |

40 |

6.3 |

40 |

3 |

2900 |

5 |

|

40ZX6.3-50 |

40 |

12.5 |

50 |

4 |

2900 |

5 |

|

50ZX12.5-15 |

50 |

12.5 |

15 |

1.5 |

2900 |

5 |

|

50ZX15-20 |

50 |

15 |

20 |

2.2 |

2900 |

5 |

|

50ZX12.5-32 |

50 |

12.5 |

32 |

3 |

2900 |

5 |

|

50ZX12.5-35 |

50 |

12.5 |

35 |

4 |

2900 |

5 |

|

50ZX12.5-40 |

50 |

12.5 |

40 |

4 |

2900 |

5 |

|

50ZX12.5-50 |

50 |

12.5 |

50 |

5.5 |

2900 |

5 |

|

50ZX12.5-60 |

50 |

12.5 |

60 |

7.5 |

2900 |

5 |

|

50ZX15-70 |

50 |

15 |

70 |

11 |

2900 |

5 |

|

65ZX30-15 |

65 |

30 |

15 |

3 |

2900 |

4 |

|

65ZX25-32 |

65 |

25 |

32 |

5.5 |

2900 |

4.5 |

|

65ZX25-50 |

65 |

25 |

50 |

7.5 |

2900 |

5 |

|

65ZX25-70 |

65 |

25 |

70 |

15 |

2900 |

5 |

|

80ZX35-13 |

80 |

35 |

13 |

3 |

2900 |

3.5 |

|

80ZX43-17 |

80 |

43 |

17 |

4 |

2900 |

3.5 |

|

80ZX40-22 |

80 |

40 |

22 |

5.5 |

2900 |

4 |

|

80ZX50-25 |

80 |

50 |

25 |

7.5 |

2900 |

4 |

|

80ZX50-32 |

80 |

50 |

32 |

7.5 |

2900 |

4.5 |

|

80ZX50-40 |

80 |

50 |

40 |

11 |

2900 |

4.5 |

|

80ZX60-55 |

80 |

60 |

55 |

18.5 |

2900 |

4.5 |

|

80ZX60-70 |

80 |

60 |

70 |

22 |

2900 |

4.5 |

|

100ZX80-20 |

100 |

80 |

20 |

7.5 |

2900 |

4 |

|

100ZX100-25 |

100 |

100 |

25 |

11 |

2900 |

4.5 |

|

100ZX100-32 |

100 |

100 |

32 |

15 |

2900 |

4.5 |

|

100ZX100-40 |

100 |

100 |

40 |

18.5 |

2900 |

4.5 |

|

100ZX100-50 |

100 |

100 |

50 |

22 |

2900 |

5 |

|

100ZX100-63 |

100 |

100 |

63 |

30 |

2900 |

5 |

|

100ZX80-70 |

100 |

80 |

70 |

30 |

2900 |

5 |

|

150ZX180-15 |

150 |

180 |

15 |

15 |

1450 |

4 |

|

150ZX180-28 |

150 |

180 |

28 |

30 |

1450 |

4.5 |

|

150ZX160-45 |

150 |

180 |

45 |

37 |

2900 |

4.5 |

|

150ZX160-55 |

150 |

160 |

55 |

45 |

2900 |

4.5 |

|

150ZX160-80 |

150 |

160 |

80 |

55 |

2900 |

4.5 |

|

200ZX400-32 |

200 |

400 |

32 |

75 |

1450 |

4.5 |

|

200ZX400-63 |

200 |

280 |

63 |

90 |

1450 |

4.5 |

|

250ZX550-32 |

250 |

550 |

32 |

75 |

1450 |

4.5 |

|

250ZX400-50 |

250 |

400 |

50 |

90 |

1450 |

4.5 |

|

250ZX450-55 |

250 |

450 |

55 |

110 |

1450 |

4.5 |

|

250ZX400-75 |

250 |

400 |

75 |

132 |

1450 |

4.5 |

|

300ZX600-32 |

300 |

600 |

32 |

90 |

1450 |

4.5 |

|

300ZX500-50 |

300 |

500 |

50 |

110 |

1450 |

4.5 |

|

300ZX550-55 |

300 |

550 |

55 |

132 |

1450 |

4.5 |

该泵的特点是结构简单可靠,经久耐用。在泵正常情况下,一般不需要经常拆幵保养。当发现故障后随时给予排除即可。

1.维护该泵时应注意几个主要部位:

a.滚动轴承:当泵长期运行后,轴承磨损到一定程度时,须进行更换。

b.前密封环、后密封环:当密封环磨损到一定程度时,须进行更换。

c.机械密封:机械密封在不漏液的情况下,一般不应拆幵检查。若轴承体下端泄漏口处产生严重泄漏时,则应对机械密封进行拆检。装拆机械密封时,必须轻取轻放,注意配合面的清洁,保护好静环和动环的镜面,严禁敲击碰撞。因机械密封而产生泄漏的原因主要是摩擦付镜面拉毛所至。其修复办法,可对磨擦付端面进行研磨使恢复镜面。机械密封产生泄漏的另一原因是"O"'形橡胶密封圈(或缓冲垫)安装不当、或者变形老化所至。此时则需调整或更換"O'形密封圈进行重新装配。

2.自吸泵拆装顺序:

a.拆下电动机或脱出联轴器。

b.拆出轴承体总成,检查叶轮和前口环的径向间隙,检查叶轮螺母有无松动。

c.拆下叶轮螺母,拉出叶轮,检査叶轮和后密封环的径向间隙。

d.松出机械密封的紧定螵钉,拉出机械密封的动环部分,检查动、静环端面的贴合情况,检查“O"形密封圈〔或缓冲垫)的密封情况。

e.旋出联轴器的紧定螺母,拉出联轴器。

f.拆下轴承端盖,拆出泵轴和轴承。

g.安装时以相反顺序进行装配即可。

|

故障 |

产生原因 |

排除方法 |

||

|

水泵不出 |

1.泵壳内未加储液或储液不足 2.吸入管路漏气 3.转速太低 4.吸程太高或吸入管路过长 5.机械密封泄漏量过大 6.吸入管路气体不能从出口排出 |

1.加足储液 2.检查并排除漏气现象 3.调整转速 4.降低吸程或縮短吸入管路 5.修复或更换 6.使之排出 |

||

|

杂音和振动较大 |

1.底脚不稳 2.泵轴弯曲 3.汽蚀现象 4.轴承磨损严重 5.进口管路内有杂物 6.泵与电动机两者主轴不同心 |

1.加固 2.更换或校正 3.调整工况 4.更换 5.滴除杂物 6.调整同轴度 |

||

|

出水量不足 |

1.叶轮流道与吸入管被堵塞 1.叶轮或叶轮密封磨损严重 3.功率不足或转速太低 |

1.排除堵塞物 2.更换口环 3.加足功率、调至额定转速 |

||

|

轴功率消耗过大 |

1.流置过大 2.转速太高 3.泵轴弯曲或叶轮卡碰 4.泵内流道堵塞或被卡住 |

1.升高出口压力 2.适当降低 3.更换或校正 4.排除堵塞物 |

||

一、ZX自吸式离心泵的安装

1、在泵与电动机直联传动时,应注意泵轴与电动机输出的同轴度;泵安装的准确与否对泵的运行平稳

性和使用寿命有较大的影响,因此必须仔细认真地安装和校正。

2、泵联轴器必须用镙母紧固好,并锁紧螺母,谨防镙母松动,否则易引起叶轮窜动,造成机械故障。

3、为使泵体内能够保持一定的储存液,以达到较好的自吸能力和防止机械密封的干磨擦,必须使泵的

进口高于泵轴中心线。

4、吸入管路的安装应注:

a.吸入口的安装高度不能超过5米,在条件许可时,吸入口的安装高度应尽可能地低于水池最低的储水平面,并尽量縮短吸入管的长度, 少装弯头,这样有利于縮短自吸时间,提高自吸功能。

b.吸入管路中的阀门、法兰等应严防漏气或渗漏液体,即吸入管路不允许有漏气现象存在。

c.应防止泵体内吸入固体等杂物,为此吸入管路上应设置过滤器。过滤器的有效过流面积应为吸入管截面的2-3倍,过滤器应定期检査。

d.吸入管路和吐出管路应有自己的支架,泵体本身不允许承受管路的负荷。

5、泵在安装时,应使泵及管路的静电接地电阻达到其规定要求。

6、安装时应严格检査泵壳及管路中有无石块,铁砂等杂物。

7、校正泵联轴器及电机动联轴器的安装间隙及同轴度,其不同轴度允许偏差为0.1毫米。泵轴和电动机轴的高度差可在底脚上垫铜皮或铁皮 调整。

8、在机组实际运转3-4小时后,作最后检查,如无不良现象,则认为安装己妥,在试运转中应检查轴承的温度,轴承体的温度不宜超过70℃。

9、该泵轴承体凡设有冷却室装置的冷却水接头供配内孔为Φ12的胶管或塑料管之用,其螺纹尺寸为M12×1.75.。

10、在泵的出口管路上如装有单向阀而在自吸过程中不能使泵顺利地排出气体时,应在泵的出口处加接排气小管及阀。

二、ZX自吸式离心泵的使用

(一)、起动前的准备及检查工作:

1.本系列自吸泵,根据泵的工作运转状况,分别采用优质钙基黄油和10号机油进行润滑,如果采用黄油润滑的泵应定期向轴承箱内加注黄油.采用机油润滑的泵.如果油位不足,则加足之。

2,检查泵壳内的储液是否高于叶轮的上边缘.如若不足.可以从泵壳上的加液口处直接向泵体内注入储液,不应在储液不足的情况下启动运转,否则泵不能正常工作,且易损坏机械密封。

3,检查泵的转动部件是否有卡住磁碰现象。

4.检查泵体底脚及各联结处螺母有无松动现象。

5.检查泵轴与电动机主轴的同轴度和平行度。

6.检查进口管路是否漏气,如有漏气,必须设法排除。

7.打开吸入管路的阀门.稍开(不要全开)出口控制阀。

(二)、起动及操作:

1.点动自吸泵,注意泵轴的转向是否正确。

2.注意转动时有无不正常的声响和振动。

3.注意压力表及真空表读数.起动后当压力表及真空表的读数经过一段时间的波动而指示稳定后, 说明泵内已经上液,进入正常输液作业。

4.在泵进入正常输液作业前即自吸过程中.应特别注意泵内水温升高情况,如果这个过程过长, 泵内水温过高,则停泵检查其原因。

5.如果泵内液体温度过高而引起自吸困难.那么可以暂时停机.利用吐出管路中的液体倒流回泵内或向泵体上的加储液口处直接向泵内补充液体.使泵内液体降温.然后起动即可。

6.泵在工作过程中如发生强烈振动和曝声.有可能是泵发生汽蚀所致,汽蚀产生的原因有两种:一是进口管流速过大.二是吸程过高。流速过大时可调节出口控制阀.升高压力表读数,在进口管路有堵塞时则应及时排除:吸程太高时可适当降低泵的安装高度。

7.泵在工作过程中因故停泵.需再起动时.出口控制阀应稍开(不要全闭)这样既有利于自吸过程中气体从吐出口排出,又能保证泵在较轻的负荷下启动。

8.注意检查管路系统有无渗漏现象。

(三)、停泵:

1.首先必须关闭吐出管路上的闸阀。

2.使泵停止转动。

3.在寒冷季节,应将泵体内的储液和轴承体冷却室内的水放空,以防冻裂机件。